Automatická linka na výrobu kónických okrúhlych plechoviek s objemom 10 – 25 l

Automatická linka na výrobu kónických okrúhlych plechoviek s objemom 10 – 25 l

Roztok pre kovové vedrá

Kovové kužeľové vedrá sa vyznačujú stohovateľnosťou, odolnosťou a špeciálnymi výstelkami, ako je epoxidovo-fenolová, pre odolnosť voči korózii a používajú sa v odvetviach, ako sú obaly pre farby, chemikálie, potraviny a farmaceutické výrobky.

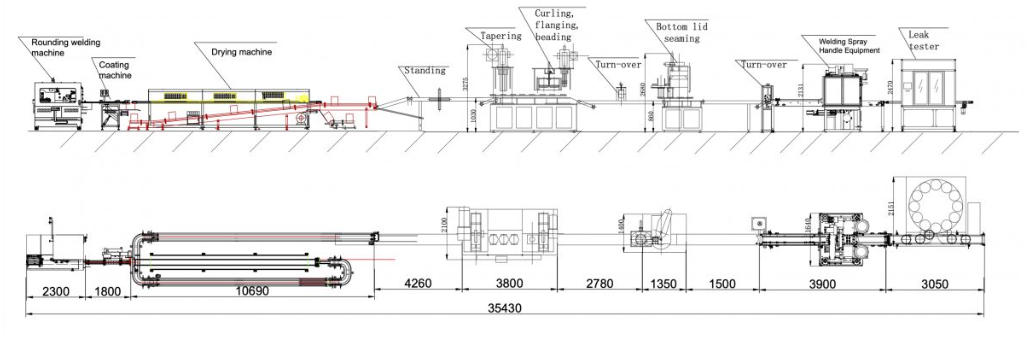

10-dielna výrobná linka na kovové vedrá

Táto výrobná linka na výrobu plechoviek jeurčené pre automatickú výrobu of 10-25L kužeľovité vedro,

ktorý sa skladá ztri kovové platneTelo plechovky, veko plechovky a dno plechovky. Plechovka je kužeľovitá.

Technický tok:

1. Rezanie plechu na prázdny kus

2. Zaoblenie a zváranie

3. Vnútorný a vonkajší náter (vnútorný práškový náter a vonkajší náter)

4. Doprava na sušenie a chladenie

5. Kužeľové a rozširujúce sa príruby

6. Lemovanie, zvlnenie, navliekanie

7. Kŕmenie spodného viečka

8. Zošívanie

9. Otočenie

10. Zváranie a poťahovanie ušných pútok a montáž rukoväte na jedlo

11. Skúška tesnosti - balenie

Automatická linka na výrobu okrúhlych plechoviek

Táto výrobná linka na výrobu plechoviek jeurčené pre automatickú výrobu of 10-25L kužeľovité vedro,

ktorý sa skladá ztri kovové platneTelo plechovky, veko plechovky a dno plechovky. Plechovka je kužeľovitá.

Technický tok:

1. Rezanie plechu na prázdny kus

2. Zaoblenie a zváranie

3. Vnútorný a vonkajší náter (vnútorný práškový náter a vonkajší náter)

4. Doprava na sušenie a chladenie

5. Kužeľové a rozširujúce sa príruby

6. Lemovanie, zvlnenie, navliekanie

7. Kŕmenie spodného viečka

8. Zošívanie

9. Otočenie

10. Zváranie a poťahovanie ušných pútok a montáž rukoväte na jedlo

11. Skúška tesnosti - balenie

Výhody stroja na výrobu kužeľových vedier:

1. Robustný liatinový rám s plášťom z nehrdzavejúcej ocele pripevneným k rúrkovému rámu, vďaka čomu je stroj odolný, stabilný a spoľahlivý.

2. Mechanický prevodový systém umožňuje jeho celoživotnú prevádzku s menšou údržbou.

3. Integrácia predbežného zvlnenia, zárezov a skladania lemov.

4. Kompaktný dizajn minimalizuje a šetrí cenný priestor.

5. Prevádzka je plne automatická s vysokou účinnosťou a kapacitou.

6. Tento stroj dokáže vyrobiť plechovky rôznych veľkostí zmenou nástrojov.

7. Riadenie PLC a užívateľsky prívetivé rozhranie HMI s dotykovou obrazovkou pre jednoduché nastavenie.

8. Systém diagnostiky porúch chráni stroj pred poškodením.

9. Automatický systém mazacieho systému * Automatický alarm

10. Tento stroj môže fungovať samostatne alebo ho možno začleniť do vašej existujúcej linky.

Čínsky stroj na výrobu kovových vedier sa používa na výrobu okrúhlych kovových vedier, sudov, barelov a vedier s objemom 10-25 litrov, napríklad na vedrá na farby, olej alebo lepidlo. Ak chcete vyrobiť sudy rôznych veľkostí, stačí vymeniť formy strojov. Veľkosť vedier je možné prispôsobiť vašim potrebám.

Prevádzkový proces

▶Najprv umiestnite narezané materiály plechoviek do podávacieho stola automatického odporového zváracieho stroja, nasajte ich pomocou vákuových prísaviek a posielajte plechové polotovary jeden po druhom k podávaciemu valcu. Cez podávací valec sa jeden plechový polotovar privádza k zaoblovaciemu valcu, kde sa vykoná proces zaoblovania.

▶ Potom sa privedie do mechanizmu na tvarovanie zaoblenia, aby sa dosiahlo zaoblenie. Teleso sa privedie do odporového zváracieho stroja a po presnom polohovaní sa vykoná zváranie.

▶Po zváraní sa teleso plechovky automaticky privádza do rotačného magnetického dopravníka nanášacieho stroja na vonkajší náter, vnútorný náter alebo vnútorný práškový náter, čo závisí od rôznych potrieb zákazníka. Používa sa hlavne na zabránenie vystavenia bočného zvarového švu vzduchu a hrdzaveniu.

▶Telo plechovky by sa malo umiestniť do indukčnej sušiarne, aby sa vysušilo, ak ide o vnútorný náter alebo vnútorný práškový náter. Po vysušení sa privedie do chladiaceho zariadenia, aby sa zabezpečilo prirodzené chladenie.

▶Ochladené telo plechovky sa potom privedie do stroja na kombinovanie kužeľových vedier a telo plechovky je vo zvislej polohe a prechádza cez zvislý dopravník.

▶Prvou operáciou je kužeľové roztiahnutie tela plechovky. Keď je telo plechovky umiestnené na zdvíhacom podnose tela plechovky, ktorý je ovládaný servomotorom, a telo plechovky je týmto zdvíhacím podnosom odoslané do kužeľovej rozťahovacej formy, kde sa vykoná kužeľové roztiahnutie.

▶Krok 2 je predbežné lemovanie. Krok 3 je zvlnenie. Horná forma je upevnená na telese stroja a spodná forma, ktorá je namontovaná na CAM, dokončí lemovanie a zvlnenie, keď je CAM zdvihnutý. Krok 4 je lemovanie.

▶Po dokončení vyššie uvedených štyroch krokov, keď automatický podávač spodného veka zistí, že sa blíži telo plechovky, automaticky podá jedno spodné veko k hornej časti tela plechovky a potom sa telo plechovky aj spodné veko upnú k hlave zošívacieho stroja, aby sa vykonalo automatické zošívanie.

▶Po zošití spodného švu sa privádza do automatického zváracieho stroja na dvojité bodové ušné oká, ktorý prostredníctvom automatického indexovania bočných zvarových švov, dopravy vačkovým dopravníkom, mechanického lámania farby, je tiež vybavený automatickými vibračnými diskami na ušné oká a dokončuje presné zváranie na kužeľovom vedre.

▶Potom sa vedro privedie do stanice na výrobu a montáž rukoväte, aby sa dokončila automatická montáž rukoväte.

▶ Nakoniec sa hotová plechovka dopravníkom dopraví do automatickej stanice na testovanie tesnosti.

Prostredníctvom presného kroku detekcie zdroja vzduchu budú nekvalifikované produkty testované a privádzané do oblasti opravy. Kvalifikované vedrá prídu na baliaci stôl pre konečné balenie.

Zloženie zariadenia automatickej výrobnej linky na okrúhle plechovky

| Prvý rez (minimálna šírka) | 150 mm | Druhý rez (min. šírka) | 60 mm |

| Rýchlosť (ks/min) | 32 | Hrúbka plechu | 0,12 – 0,5 mm |

| Výkon | 22 kW | Napätie | 220 V/380 V/440 V |

| Hmotnosť | 21 000 kg | Rozmer (D*Š*V) | 2520 x 1840 x 3980 mm |

| Model | CTPC-2 | Napätie a frekvencia | 380V 3L+1N+PE |

| Rýchlosť výroby | 5 – 60 m/min | Spotreba prášku | 8-10 mm a 10-20 mm |

| Spotreba vzduchu | 0,6 MPa | Rozsah tela plechovky | D50-200 mm D80-400 mm |

| Potreba vzduchu | 100 – 200 l/min | Spotreba energie | 2,8 kW |

| Rozmer stroja | 1080 * 720 * 1820 mm | Celková hmotnosť | 300 kg |

| Frekvenčný rozsah | 100 – 280 Hz | Rýchlosť zvárania | 8 – 15 m/min |

| Výrobná kapacita | 25 – 35 plechoviek/min | Použiteľný priemer plechovky | Φ220-Φ300 mm |

| Použiteľná výška plechovky | 220 – 500 mm | Použiteľný materiál | Pocínovaný plech, na báze ocele, chrómovaný plech |

| Použiteľná hrúbka materiálu | 0,2~0,4 mm | Použiteľný priemer medeného drôtu | Φ1,8 mm, Φ1,5 mm |

| Chladiaca voda | Teplota: 12-20 ℃ Tlak: > 0,4 MPa Prietok: 40 l/min | ||

| Celkový výkon | 125 kVA | Rozmer | 2200 * 1520 * 1980 mm |

| Hmotnosť | 2500 kg | Prášok | 380 V ± 5 % 50 Hz |

| Rozsah výšky plechovky | 50 – 600 mm | Rozsah priemerov plechoviek | 52 – 400 mm |

| Rýchlosť valca | 5 – 30 m/min | Typ náteru | Valčekové nanášanie |

| Šírka laku | 8 – 15 mm 10 – 20 mm | Hlavné napájanie a prúdové zaťaženie | 220 V 0,5 kW |

| Spotreba vzduchu | 0,6 MPa 20 l/min | Rozmery stroja a čistá hmotnosť | 2100*720*1520 mm300 kg |

| Výkon horáka | 1-2 kW | Rýchlosť ohrevu horáka | 4m – 7m/min |

| Vhodný malý priemer plechovky | Φ45-Φ176 mm | Vhodný veľký priemer plechovky | Φ176-Φ350 mm |

| Výška plechovky | 45 mm – 600 mm | Chladiaca voda | >0,4 MPa, 12 – 20 °C, 40 l/min |

| Spotreba vzduchu | ≥50 l/min > 0,5 MPa | ||

Automatický systém kombinovania plechoviek

| Výrobná kapacita | 25 – 30 kópií za minútu | Rozsah plechoviek Dia | 200 – 300 mm |

| Rozsah výšky plechovky | 170 – 460 mm | hrúbka | ≤0,4 mm |

| Celkový výkon | 44,41 kW | Tlak v pneumatickom systéme | 0,3 – 0,5 MPa |

| Veľkosť dopravníka na vzpriamenie karosérie | 4260*340*1000 mm | Veľkosť kombinovaného stroja | 3800 * 1770 * 3200 mm |

| Veľkosť elektrickej skrinky | 700*450*1700 mm | Hmotnosť | 9T |